涂料印花具有工藝簡單、節約能源、色澤鮮艷、應用面廣和環境污染小等優點,已被印染企業廣泛應用.[1-2]目前,涂料印花粘合劑絕大部分是聚合物乳液,用于織物印花的乳液粘合劑按其化學結構可分為聚丙烯酸酯類、丁二烯類、醋酸乙烯酯類和聚氨酯類.其中,聚丙烯酸酯類粘合劑應用普遍[3-5],而制備工藝條件對粘合劑的應用性能具有顯著影響,研究者們對其進行了大量試驗,但對乳化方式的研究卻不多見.大多文獻采用一步法乳化,而理論上,采用分步乳化可在乳膠粒表面包覆足夠的乳化劑,減小乳膠粒與水之間的界面能,增強乳液的穩定性.因此,為了解制備工藝條件對聚丙烯酸酯類粘合劑應用性能的影響,本文用乳液聚合方式,制備了聚丙烯酸酯涂料印花粘合劑,并討論確定了制備聚丙烯酸酯粘合劑的工藝條件.

1試驗

1.1試劑與儀器

試劑:丙烯酸甲酯、丙烯酸丁酯、丙烯酸、苯乙烯、十二烷基硫酸鈉、過硫酸銨、碳酸氫鈉、氨水(均為分析純),N-羥甲基丙烯酰胺、OP-10(均為化學純),620增稠劑(工業品).

儀器:JJ-1B型恒速強力電動攪拌器;DHG- 9070A型電熱恒溫鼓風干燥箱(上海和呈儀器制造有限公司生產);Y571N型摩擦刷洗色牢度儀;SF600型測配色儀;TNI02I標準沾色灰卡.

1.2聚丙烯酸酯粘合劑制備

1.2.1單體預乳化

將單體、乳化劑和水分別采用一步法(所有單體和乳化劑一次投入并乳化)和分步法加入三口燒瓶中,在規定溫度下,快速攪拌乳化50~60 min.分步法加料(理論固含量30%)為:乳化劑OP-10 1.5%(對單體質量)、十二烷基硫酸鈉2.4%(對單體質量)和水,快速乳化10 min;丙烯酸(2%)、丙烯酸丁酯(63%),快速乳化10 min;苯乙烯(10%),快速乳化15 min;丙烯酸甲酯(23%)、N-羥甲基丙烯酰胺(2%),快速乳化15 min,乳化結束.

1.2.2聚合反應

預乳化結束后,以碳酸氫鈉調節預乳液pH值;將1/6預乳液作為打底液并加入剩余部分水.升至一定溫度后,加入部分引發劑;待燒瓶內乳液呈現藍色熒光后,開始雙滴加剩余的預乳液和第二部分引發劑;雙滴加結束后,追加剩余引發劑至規定值,升溫并保溫一定時間使單體徹底反應;后降溫,加入氨水調節粘合劑乳液pH為6;過濾出料,即得涂料印花粘合劑.

1.3印花工藝

印花(涂料大紅4%,粘合劑20%,620增稠劑4%)→烘干(100℃,3 min)→焙烘(150℃,3 min).

1.4性能測試

1.4.1乳液穩定性

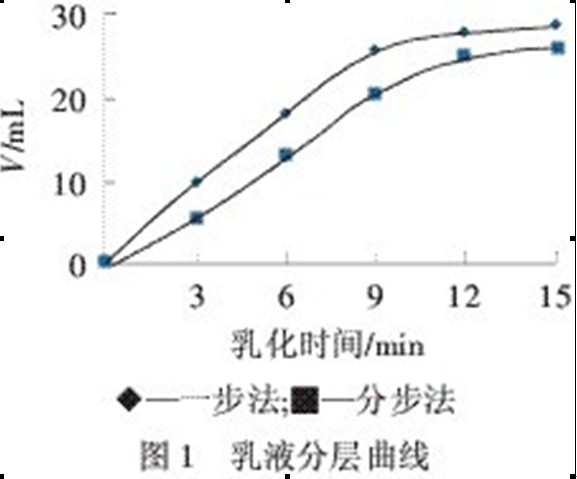

用量筒量取50 mL預乳液,每3 min記錄乳液分層體積(下層清液體積V,mL),并做出乳液分層曲線.曲線斜率越小,表明乳液穩定性越好.

1.4.2轉化率[6]

準確稱取3 g樣品于已恒重的稱量瓶中,在105℃下烘至恒重,按式(1)計算轉化率.式(1)中:G0為樣品質量;G1為樣品干燥后恒重;W為配方中除單體外不揮發組分的質量分數;M為單體質量分數.

1.4.3凝膠率[7]

收集攪拌棒及燒瓶壁上的凝膠,沖洗后在105℃烘箱(上海和呈烘箱)中烘至恒重.凝膠率按式(2)計算.式(2)中:W為凝膠量;M為單體總質量.

1.4.4干/濕摩擦牢度[8]

干/濕摩擦牢度參照GB 3920-1997《紡織品耐摩擦色牢度測試方法》測試.

1.4.5耐沾污性[9]35

滌/棉織物浸軋300 g/L粘合劑(一浸一軋),100℃烘干,150℃焙烘3 min;與未浸軋粘合劑的滌/棉織物同時浸入0.02 g/L分散染料染浴中,于80℃處理5 min;水洗,100℃烘干;測K/S值,并按式(3)計算表觀沾色比值,比值越小,粘合劑的耐沾污性越好.式(3)中:(K/S)A為浸軋粘合劑織物的K/S值;(K/S)B為未浸軋粘合劑織物的K/S值.

1.4.6抗高溫泛黃性[10]

在凈洗后的純棉漂布上印制500 g/L粘合劑.于100℃烘干(上海和呈烘箱)后再180℃焙烘(上海和呈烘箱)2 min,冷卻后測試其三刺激值,按式(4)計算泛黃指數(Y1).式(4)中:X、Y、Z為樣品在D65/10°光源下的三刺激值. Y1值越大,說明樣品越黃.

1.4.7結膜速率[9]33

稱取粘合劑2 g,使之均勻鋪展在瓶底;40℃烘干,觀察其烘干(上海和呈烘箱)結膜情況.

1.4.8皮膜耐水性[11]

刮500 g/L粘合劑于玻璃板上,80℃烘干(上海和呈烘箱),150℃焙烘(上海和呈烘箱)4 min,室溫下將2/3皮膜在蒸餾水中浸泡24 h,觀察皮膜變化情況.

2結果與討論

2.1影響乳液穩定性的因素

2.1.1單體乳化方式

單體乳化的好壞是聚合反應能否順利進行的前提條件,乳化得越好,合成的乳液越穩定,粒徑也越小.目前,在聚丙烯酸酯類粘合劑的文獻資料中,大多采

轉化率=×G 1-G0W G0M(1)

凝膠率=×W M(2)表觀沾色比值=(K/S)A(K/S)B(3)Y1=1 00×(1.30 X-1.15 Z)Y(4)

用一步法對單體進行乳化.本文對分步和一步乳化法進行了對比,研究了單體乳化方式對乳液穩定性的影響,其結果見圖1.

由圖1可知,采用分步法乳化時,乳液穩定性優于一步法.原因是:相對于一步法乳化,在分步乳化的過程中,先投入疏水性較強的單體,能夠在乳化劑濃度相對較高的條件下有效地被穩定分散,并有足夠的乳化劑包覆在已形成的乳膠粒表面,減小了乳膠粒與水之間的界面能,增強了乳液的穩定性.故宜采用分步法乳化,以利于乳液聚合.

2.1.2乳化溫度

如圖2所示,40℃左右乳化時乳液分層速度慢,其穩定性優于其他3個溫度.原因是:實驗使用的乳化劑十二烷基硫酸鈉和OP-10為陰/非離子型復配體系,如果溫度太低,十二烷基硫酸鈉在水中溶解度很低,致使包覆在形成的乳膠粒表面乳化劑量不足乳膠粒與水之間的界面能較大,乳液的穩定性較差;溫度升高,包覆在形成的乳膠粒表面的乳化劑量增加,乳膠粒與水之間的界面能減小,乳液穩定性提高;但溫度過高,達到60℃時,水化層大幅度減薄,使OP-10在水中的溶解度減小,以致從水中析出,包覆在形成的乳膠粒表面的乳化劑量減少,乳膠粒與水之間的界面

2.2影響粘合劑性能的因素

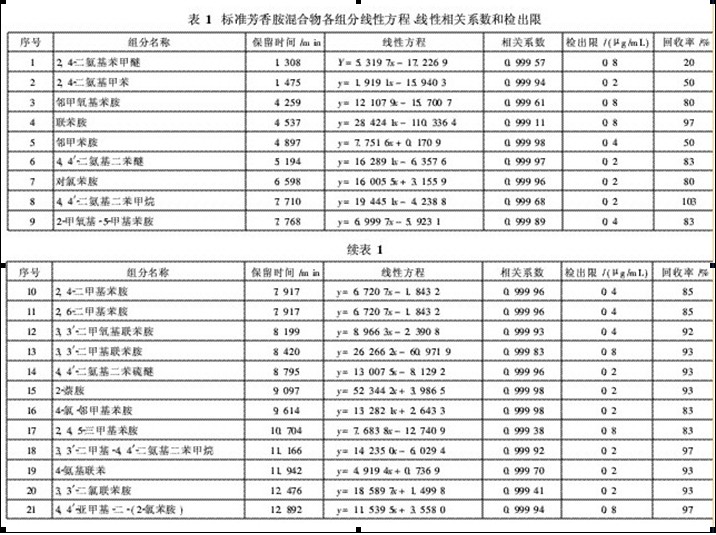

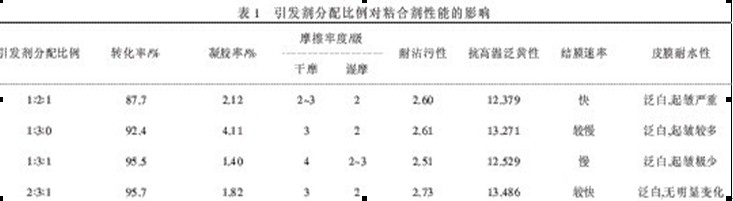

2.2.1引發劑的投入方式及分配比例

由表1可知,引發劑按1∶3∶1分配比例分3次加入,聚合轉化率和凝膠率較好,其產品的干/濕摩擦牢度、耐沾污性佳,抗高溫泛黃性和皮膜耐水性也較好,且慢的結膜速率也不易導致印花網孔的堵塞,綜合性能佳.原因是:采用分步加入法可降低引發劑的瞬時濃度,使反應平穩,不過早交聯,提高轉化率,降低殘余單體量.步引發階段,若引發劑用量過高,雖然利于縮短引發時間,但會使前期聚合反應劇烈,難以控制,從而產生溢料現象,且使分子質量下降,殘余單體含量增加;同時,因為引發劑本身為電解質,濃度過高會導致鹽效應,引起粒子聚集,粒子粒徑增加過大,乳液的穩定性降低.第二步,在打底液引發反應后,雙滴加的引發劑量如果過少,雖然反應比較溫和,但所需的聚合時間相對較長,在確定的反應時間內,產品殘留單體含量偏高;若引發劑量過高,反應速度過快,大量反應熱難以控制,易形成暴聚,降低產率.第三步,追加部分引發劑有利于殘余單體的進一步反應.故引發劑的分配比例宜采用1∶3∶1.

2.2.2預乳液pH值

預乳液pH值影響著乳液聚合體系的穩定性和粘合劑的應用性能.由于引發劑過硫酸銨(APS)分解后會產生氫離子,隨著過硫酸銨的分解,氫離子濃度增大,從而影響乳液的穩定性.加入一定量碳酸氫鈉(pH值調節劑),保持聚合體系pH值的相對穩定,有利于反應的平穩進行和產品應用性能的改善.

由表2可知,預乳液pH為5時,轉化率和凝膠率較好,所得粘合劑產品的干/濕摩擦牢度、耐沾污性、耐高溫泛黃性和耐水性佳,其結膜速率慢,不易導致印花網孔的堵塞,綜合應用性能佳.原因是:在乳液聚合過程中,由于丙烯酸水溶性較大,趨向于分布在乳膠粒表層.在較高pH條件下,表層的羧基被中和電離為羧酸根離子,受機械剪切力作用,顆粒表層的部分聚合物鏈段易溶解分散到水中,并吸附水中的乳化劑分子,成為新的乳膠粒,使乳膠粒粒徑變小.隨著乳液pH值的增加,羧基中和程度提高,有利于提高羧基在乳膠粒表面的分布比例,降低乳液表面張力,從而提高乳膠粒靜電穩定性,減少凝膠率,提高聚合過程的穩定性和乳液的凍融穩定性.但如果乳液的pH值過高,會使離子強度增加過多,電解質效應使離子發生凝聚,降低聚合穩定性.故宜調節pH為5.

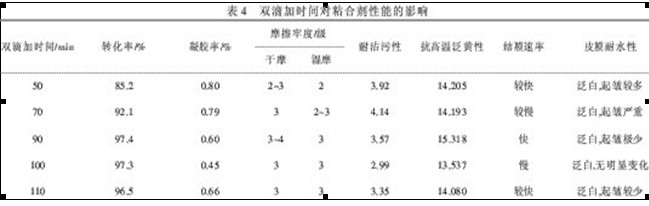

2.2.4雙滴加時間

由表4可知,在100 min內完成雙滴加,轉化率和凝膠率較好,其產品的耐沾污性、抗高溫泛黃性也佳,干摩擦牢度僅稍次于90 min完成的雙滴加產品;且皮膜耐水性佳,結膜速率慢,不易導致印花網孔的堵塞.但聚合過程屬于放熱反應,若雙滴加時間太短,引發劑瞬時濃度過高,反應過快,導致聚合熱難以控制,易產生暴聚,影響產率;若雙滴加時間過長,引發劑瞬時濃度較低,雖然反應過程溫和且能進行完全,但反應過慢,且有些乳膠粒變粗,影響穩定性.以100 min為宜.

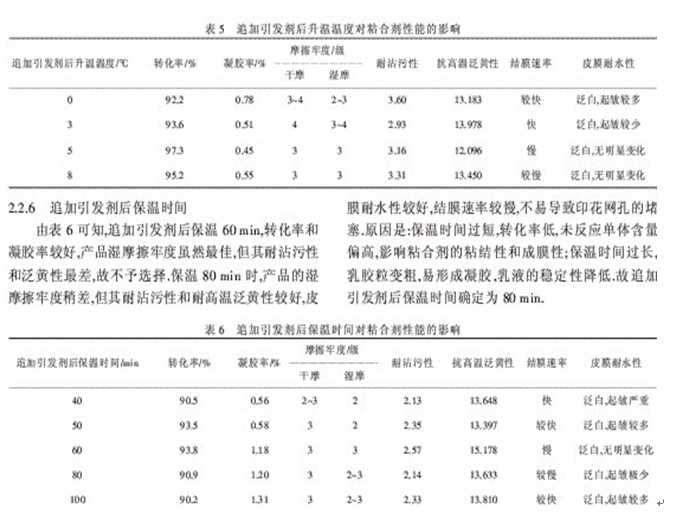

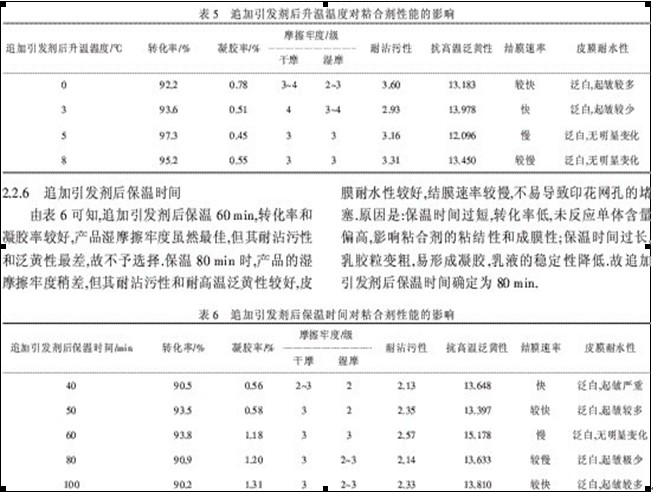

2.2.5追加引發劑后升溫溫度

由表5可以看出,追加引發劑后升溫3℃轉化率和凝膠率較好,其產品的干/濕摩擦牢度、耐沾污性佳,但耐高溫性差.經測試發現,其結膜速度過快,容易導致印花網孔的堵塞,且皮膜耐水性差,故不予采用.而升溫5℃產品的干/濕摩擦牢度和耐沾污性僅次于升溫3℃的產品,而且泛黃性好,皮膜耐水性佳,結膜速率慢,不易導致印花網孔的堵塞,綜合性能佳.原因是:保溫溫度過高,部分殘留單體氣化揮發,轉化率偏低,同時,反應速率過快,反應熱不易分散,易引起暴聚,產生凝膠;若溫度過低,則殘留單體含量偏高,固含量及轉化率低,不僅會造成生產效率低,所得乳液穩定性差,還會使印花牢度下降.故追加引發劑后升溫3~5℃為宜.

3結論

(1)單體采用分步法進行乳化,其乳液的穩定性好于一步法;恒溫40℃乳化,所得乳液穩定性較好,溫度偏低或偏高均對乳液的穩定性不利.

(2)引發劑采用分3步加入的方式,調節預乳液pH 5后進行雙滴加、80~85℃ (上海和呈烘箱)下恒溫100 min完成雙滴加、追加引發劑后升溫3~5℃保溫80 min至反應結束,可獲得應用性能優良的粘合劑產品. |